El detergente en polvo cuenta con una gran cantidad de usos domésticos e industriales debido a su gran poder de disolución de impurezas y suciedad, sin maltratar la superficie a limpiar, ya que es una sustancia tensoactiva y anfipática.

|

| El detergente en polvo posee gran poder de limpieza. Imagen de mejorconladus |

Sin embargo, es una sustancia que genera un gran impacto ambiental, es por ello, que los fabricantes de detergentes buscan nuevas formas de producir este producto de limpieza, respetando las nuevas normas de protección ambiental y reduciendo el impacto negativo, sin perder la potencia limpiadora. Para ello, actualmente se utilizan productos biodegradables y nuevas formulaciones que permiten mantener y mejorar las características del detergente en polvo, manteniendo un bajo impacto en el medio ambiente.

En este artículo describiremos el proceso de fabricación del detergente en polvo utilizando el secado por atomización, las materias primas necesarias para su fabricación y las características principales del proceso de fabricación del detergente en polvo.

- ✔Teoría básica para el proceso industrial de fabricación de detergente en polvo

- ✔Propiedades del detergente en polvo

- ✔Características principales del proceso químico de fabricación de detergente en polvo

- ✔Clasificación del proceso químico de fabricación de detergente en polvo

- ✔Secado por atomización

- ✔Requisitos básicos para la composición y propiedades químicas del detergente en polvo

- ✔Reacciones químicas presentes en la fabricación del detergente en polvo

- ✔Materias primas necesarias para el proceso de fabricación de detergente en polvo

- ✔Descripción del proceso químico de fabricación de detergente en polvo

Teoría básica para el proceso industrial de fabricación de detergente en polvo

|

| Planta de fabricación de detergente en polvo. Imagen de stppgroup |

Como en todo proceso industrial de fabricación, se requiere tener una base teórica necesaria para entender el proceso en sí y lograr optimizar los resultados. A continuación, expondremos las principales bases teóricas para entender la fabricación del detergente en polvo, utilizando el secado por atomización como proceso de fabricación.

Propiedades del detergente en polvo

El detergente en polvo cuenta con una serie de propiedades, ya sean físicas o químicas que lo definen como producto. Estas propiedades son las siguientes:

Propiedades físicas del detergente en polvo

Se trata de un aglomerado de color blanco y homogéneo. Sus principales propiedades físicas son:

Color

El color hace al detergente mucho más atractivo al consumidor. El color no afecta las propiedades del detergente. Una coloración pobre puede ser debido a las siguientes causas:

- Uso de un tensoactivo de coloración oscura.

- Adición de componentes inorgánicos sucios, como el sulfato sódico contaminado con componentes férricos.

- Contaminación por material descolorido.

- Uso de blanqueadores ópticos, los cuales, pueden abrillantar el aspecto final del producto.

Densidad

Esta propiedad debe ubicarse en un rango que va entre los 0,5 y 0,75 g/mL. Es muy importante, ya que asegura que los paquetes se llenen adecuadamente con la masa correcta de producto. Afecta directamente la viabilidad técnica del producto, el coste del empaquetado y el tamaño de partícula del polvo.

Olor

Producto perfumado.

Punto de ebullición

No posee, debido a su baja concentración de humedad.

Punto de fusión

No tiene.

Propiedades químicas del detergente en polvo

Entre las propiedades químicas del detergente en polvo, tenemos:

Humectabilidad

Se trata de la capacidad del fluido para adherirse a superficies sólidas en presencia de otros fluidos inmiscibles. El tensoactivo mejora esta capacidad para facilitar la penetración en los poros de las telas.

Tensión superficial

Se trata del trabajo necesario para aumentar en una unidad, de manera isotérmica y reversible, la superficie libre de un líquido. El dodecilbenceno sulfanato sódico permite reducir la tensión superficial del agua para incrementar la humectabilidad de esta, aumentando el poder de limpieza.

Espumación

Se trata de la formación de espuma y depende de las propiedades superficiales de la disolución de los tensoactivos. La estabilidad de la espuma depende de la dureza del agua. Para aguas blandas, la estabilidad de la espuma mejorará, mientras que para aguas duras, la acción será contraria.

Solubilidad

Depende directamente del tamaño de las partículas. Cuanto más grandes sean, menor será la solubilidad. Por regla general, el detergente es completamente soluble a proporción de 200 g/L en agua fría.

pH al 1%

11,0 ± 0,5

Características principales del proceso químico de fabricación de detergente en polvo

El proceso químico de fabricación de detergente en polvo es ampliamente utilizado a nivel industrial, presentando algunas características que deben tomarse en cuenta en el proceso de fabricación. A continuación, las principales características que presenta el proceso químico de fabricación de detergente en polvo:

- El detergente en polvo está compuesto por diferentes materiales que se encuentran en distintas formas. Los principales son los materiales presentes en forma sólida, como los fosfatos, silicatos, carbonatos y sulfatos. También, se encuentran presentes elementos en forma de pasta como LAS neutralizados, ABS. Incluso, se encuentran presentes elementos líquidos como jabones, surfactantes iónicos, ABS no neutralizados, colorantes, perfumes y mejoradores ópticos. La principal barrera que se presenta al tratar de fabricar detergente en polvo, es la mezcla completa de todos estos elementos, hasta obtener un sólido que contengan tan sólo el 10% de agua en su composición final

- El detergente en polvo no debe presentar impurezas en forma de polvillo. Asimismo, debe poseer una densidad baja y una velocidad de disolución inmediata en agua.

- El secado por atomización permite controlar algunas propiedades de las partículas del detergente en polvo, como por ejemplo, la textura, el tamaño y la densidad

- El detergente en polvo debe poseer un alto rendimiento.

- Debe contar con capacidad para utilizarse a temperaturas elevadas, sin modificar sus cualidades como producto.

- Debe ser un proceso de automatización sencilla, lo que permitirá tener un solo operador que controle el tablero de operaciones automáticas.

- Es un proceso que admite trabajo continuo de 24 horas.

Clasificación del proceso químico de fabricación de detergente en polvo

|

| Fabrica de detergente en polvo. Imagen de cnz |

El proceso químico de fabricación de detergente en polvo puede ser clasificado de tres formas diferentes: por neutralización en seco, por mezclado y aglomeración de sólidos, y por secado por atomización. Seguidamente, describiremos cada uno de ellos:

Neutralización en seco

Este proceso de fabricación se basa en la mezcla de no iónicos con ácidos alquil sulfónicos y grasos, acompañados de una carga de mejoradores alcalinos sólidos. Se trata de un proceso en frío, donde la neutralización de los ácidos se logra al estar en contacto con los mejoradores en presencia de una cantidad bastante pequeña de un iniciador, como la soda cáustica (cerca de un 3% de la composición de la mezcla). Es un proceso sumamente rápido, ya que no lleva más de 10 minutos de mezclado para producir un polvo homogéneo y neutro.

Las formulaciones hechas con este proceso tienen un alto porcentaje de relleno de sulfato de sodio (entre el 20% y 40%). Para realizar el mezclado se utilizan mezcladores rotatorios, los cuales son acondicionados con cuchillas que permiten evitar aglomerados en las paredes del mezclador, para lograr un polvo de alta densidad.

Su principal ventaja es que permite añadir sustancias sensibles a la temperatura. Este proceso con frecuencia es combinado con el secado por atomización con el objetivo de obtener formulaciones altamente flexibles, en cuanto a la densidad del polvo obtenido en el proceso.

Mezclado y aglomeración de sólidos

Este proceso es principalmente utilizado para obtener polvos de detergente de baja densidad. Es muy utilizado en la industria farmacéutica para producir detergentes semisecos, con una humedad que se encuentra entre el 16% y el 20%.

En este proceso, se mezcla una carga de mejoradores sólidos como carbonatos, fosfatos y sulfatos en un mezclador rotatorio de orientación horizontal, de modo, que el polvo caiga en forma de cascada para luego ser expuesto a un líquido finamente dividido, contentivo de ingredientes hidrosolubles. Se trata de una pulverización de líquido sobre el polvo suspendido que sale del mezclador. De este modo, se logra mantener una densidad baja. El mezclado y aglomeración de sólidos permite una operación continua y bajos requerimientos energéticos.

Secado por atomización

Es un proceso ampliamente utilizado en la industria, ya que permite mantener las propiedades físico-químicas de los productos, e incluso, en algunos casos, permite mejorar dichas propiedades. El secado por atomización permite secar los sólidos y sólidos solubles con una calidad elevada, preservando siempre las características esenciales de estos sólidos.

Su principal característica es que permite pulverizar el fluido dentro de una cámara sometida a una corriente controlada de aire caliente. El fluido es atomizado en millones de micro gotas, mediante el uso de un dispositivo como un disco rotativo o una boquilla de pulverización.

Este proceso permite aumentar de manera considerable el área de la superficie de contacto del producto pulverizado, obteniéndose una vaporización casi instantánea del solvente del producto, que por lo general es agua, permitiendo así, un secado suave con un bajo choque térmico, obteniéndose un polvo que se recolecta al finalizar el proceso.

Tipos de secado por atomización

Los principales tipos de secado por atomización son los siguientes:

Secado por atomización clásica

Permite obtener un polvo homogéneo y fino, mediante un proceso industrial continuo y de secado rápido. Sus principales características son las siguientes:

- Tecnología económica

- Proceso continuo

- Se obtiene un producto listo para ser utilizado por el usuario final

- Posibilidad de adicionar el empaquetado en la misma línea de producción

Secado por atomización/aglomeración

Esta combinación de dos tipos de procesos de fabricación, permite la obtención de un polvo granulado que es capaz de disolverse de manera instantánea, además de estar libre de polvo. Entre sus principales características, tenemos:

- Se obtiene un producto con una mejor dispersión en el agua, así como, una mejor disolución en frío.

- Este proceso tiene un mejor recubrimiento del polvo para las operaciones de dosificación.

- Las condiciones del entorno de elaboración son mucho más cómodas, sobre todo, durante la manipulación del polvo.

Co-secado

Este tipo de secado por atomización incorpora ingredientes secos y sólidos, a lo largo del proceso de secado por atomización de materias activas en solución o bajo forma de emulsión. Entre sus características principales, tenemos:

- Permite combinar productos no miscibles en un proceso continuo.

- Tiene la posibilidad de mezclar y secar simultáneamente productos solubles y no solubles.

- Permite fijar y proteger materias activas sensibles en diversos tipos de soportes sólidos neutros.

Requisitos básicos para la composición y propiedades químicas del detergente en polvo

|

| Planta de fabricación de detergente en polvo. Imagen de esmade |

El detergente en polvo debe cumplir con una serie de requisitos necesarios para su utilización, sobre todo, para uso doméstico. Estos requisitos deben ser aplicados a su composición y propiedades químicas con la finalidad de crear una guía de aceptación y rechazo de lotes de detergente a comercializar, luego de su fabricación. Los criterios de esta guía de aceptación deben ir de la mano con las pautas de control de calidad de la planta, aunque deben ser completamente independientes del control de calidad en sí. A continuación, describiremos los principales criterios a tener en cuenta:

Tensoactivo

Se trata de un compuesto químico capaz de modificar la actividad superficial, disminuyendo la tensión interfasial por absorción selectiva en la superficie, de modo, que sea mucho más sencilla la humectación, emulsión, suspensión y detergencia. El agente tensoactivo total presente en el detergente en polvo debe estar como mínimo en 7,5% en peso del mismo.

Tensoactivo aniónico

Este tensoactivo en el detergente en polvo es bajo, sin embargo, es de vital importancia para la fabricación del detergente en barra y del detergente en pasta, ya que es el encargado de producir el exceso de alcalinidad necesaria para la formación del sólido homogéneo.

Biodegradabilidad del tensoactivo

Se trata de la habilidad del agente tensoactivo para ser metabolizado mediante una acción compleja de microorganismos y en las condiciones ambientales estándar. La biodegradabilidad del tensoactivo debe ser por lo menos del 90%, para reducir el impacto del detergente en el medio ambiente.

Agente reforzador

Este producto se agrega a la mezcla de detergente para elevar la eficacia del tensoactivo, además de ser agente de ablandamiento. Entre los más utilizados se encuentran: carbonato de sodio, tripolifosfato de sodio y silicato de sodio. La cantidad mínima requerida de reforzador en un detergente en polvo debe ser de 10% en peso. Para obtener el contenido de reforzador en porcentaje en peso puede utilizarse la siguiente fórmula:

Donde:

- R: Cantidad del reforzador en porcentaje en peso

- MI: Contenido de materia insoluble en alcohol en porcentaje en peso

- Na2SO4: Contenido de sulfato de sodio en porcentaje en peso

Cabe destacar, que el uso del reforzador permite elevar la cantidad de espuma que forma el detergente. La cantidad de espuma colapsa y disminuye en presencia de suciedad y partículas de grasa.

P2O5

Este compuesto químico reacciona violentamente con el agua para formar ácido fosfórico. Es un compuesto corrosivo para el sistema respiratorio, por lo tanto, debe estar presente en el detergente en polvo en un máximo de 10,5% en peso.

pH

El pH del detergente en polvo presente en 1% de solución debe encontrarse en un rango entre 9 y 11.

Reacciones químicas presentes en la fabricación del detergente en polvo

Durante el proceso de fabricación de detergente en polvo se presentan diferentes reacciones químicas, las cuales, describiremos a continuación:

Sulfonación del agente surfactante

En la sulfonación, reacciona el agente surfactante con un sulfonante que puede ser ácido sulfúrico, oleúm o anhídrido sulfúrico, para poder formar el ácido respectivo. Para la fabricación de detergentes es común utilizar el dodecil benceno (DDB) como agente activo. Esto puede verse en la primera reacción:

Luego, el benceno reacciona con el 1-Dodeceno para obtener 2-Dodecilbenceno. Finalmente, el producto reacciona con el agente sulfonante para producir ácido 4(2-Dodecil) Bencensulfónico, siendo esta una reacción muy rápida y exotérmica. La segunda reacción es la siguiente:

Neutralización

Es una reacción exotérmica que se produce en la mezcla del dodecil benceno sulfónico y un agente neutralizador como la soda cáustica. También, suelen utilizarse otras bases como el carbonato sódico o el amoníaco en procesos discontinuos. Es fundamental que la mezcla del ácido con la base sea eficaz, para de este modo, provocar una reacción inmediata y evitar reacciones no deseadas.

Además, debe mantenerse el pH alto para garantizar que toda la soda caustica reaccione. La pasta que se va formando tiene aspecto viscoso, según se neutraliza. Hay que mantener controlada la temperatura, para evitar estructuras tipo gel. La reacción de neutralización es la siguiente:

Combustión del azufre

El azufre fundido es vaporizado y se hace reaccionar con el oxígeno presente en el aire que proviene del quemador. Al ser una reacción exotérmica, el calor liberado es utilizado para vaporizar parte del azufre. La reacción es la siguiente:

Conversión del dióxido de azufre

Esta también es una reacción exotérmica, se utiliza dióxido de vanadio como catalizador y se puede expresar de la siguiente manera:

Materias primas necesarias para el proceso de fabricación de detergente en polvo

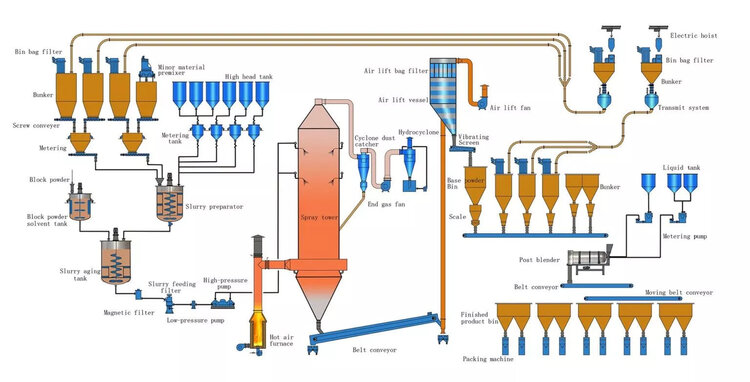

|

| Diagrama de proceso de fabricación de detergente en polvo. Imagen de stppgroup |

Las materias primas las podemos separar en dos grupos. El primer grupo, será el componente principal que ocupará el 20% de la pasta y que denominaremos activo. El segundo grupo, conformará el 80% restante y estará conformado por compuestos reforzantes que tienen como objetivo ayudar a la acción del activo. Seguidamente, veremos los activos y reforzantes necesarios para la fabricación de detergente en polvo, utilizando el proceso de secado por atomización:

Tensoactivos

Capaz de reducir la tensión superficial del líquido que lo contiene, debilitando el sucio y facilitando su remoción. Se le conoce como ingrediente activo (IA). Se trata de sustancias químicas sintéticas que constan de moléculas con una parte soluble en agua y la otra parte soluble en aceite o sustancias no polares. Hay 4 tipos de tensoactivos o surfactantes: aniónicos, catiónicos, anfótericos y no iónicos. Los más utilizados en procesos industriales son los aniónicos y los no iónicos.

Tensoactivos aniónicos

Son los más utilizados en la industria para la producción de detergente en polvo. Entre los más utilizados, tenemos: Los jabones, parafinas sulfonatos, alfa olefinas sulfonatos, dialquil sulfosuccinatos, alquil sulfatos, alquil benceno sulfonatos lineales (LAS) y alquil benceno sulfonatos de cadena larga.

En la fabricación del detergente en polvo suele utilizarse el dodecil benceno sulfonato sódico, el cual pertenece a la familia de LAS, cuya cadena alquílica tiene 12 átomos de carbono.

Tensoactivos no iónicos

Entre los más utilizados, tenemos los alcoholes grasos polietoxilados, alquil fenoles polietoxilados, acidos grasos polietoxilados, ésteres de sorbitanos y alcanolamidas. Los tensoactivos utilizados como materia prima para la fabricación de detergentes son los alcoholes grasos polietoxilados, que se obtienen a partir de alcoholes derivados del aceite de coco o de manera sintética.

Reforzantes

Los principales reforzantes utilizados en el proceso de fabricación de detergentes son los siguientes:

Fosfatos

- Los más utilizados son el pirosofosfato de sodio (TSPP) y el tripolifosfato de sodio (STP). La concentración empleada para la fabricación de detergente en polvo se encuentra en un rango que va desde el 16% y el 25%. Los fosfatos poseen tres funciones fundamentales, las cuales son:

- Ablandar el agua, disminuyendo la cantidad de sales de calcio y magnesio que se encuentran en el agua.

- Proveen un pH elevado que se encuentra en las cercanías de 10.

- Previene la redeposición del sucio.

- Además son inocuos y muy seguros, tanto para la piel como para la ropa y la máquina lavadora.

Agentes de antiderreposición

Para el proceso de fabricación de detergente en polvo suele utilizarse el carboximetilcelulosa (CMC), el cual impide que la suciedad ya separada vuelva a depositarse sobre la superficie limpia, gracias a su carga negativa.

Silicato de sodio

Evita la corrosión que puede causar el detergente a la máquina de lavado, además favorece la fluidez del producto durante el proceso de llenado al actuar como aglutinante. Su concentración en los detergentes en polvo debe estar entre 4% y 10%.

Enzimas

Se trata de catalizadores orgánicos que favorecen la remoción de suciedades sobre las telas. Son muy costosas, por lo tanto, se utilizan en pequeñas cantidades que van desde 0,1% al 1%. Los principales tipos de enzimas utilizadas son:

- Amilasas

- Celulasas

- Lipasas

- Proteasas

Insumos

Además de las materias primas a utilizar durante el proceso de fabricación de detergente en polvo, se utilizan insumos adicionales, entre los cuales se encuentran:

Blanqueadores

Se utiliza comúnmente el hipoclorito, ya que es un blanqueador activo y agresivo. Es muy eficiente para oxidar sucio proteico y todas las sustancias que contienen nitrógeno. Cuenta con gran acción blanqueadora, incluso a temperaturas muy bajas y es un gran bactericida.

Espumantes

A menudo se utiliza el lauril sulfato (aniónico) y surfactantes no iónicos, como alcanol amidas, aminas, óxido de aminas y amidas etoxiladas.

Suavizantes

Formados principalmente por sales de amonio cuaternario

Hidrotropos

Son sustancias hidrofílicas destinadas a mejorar la solubilización del surfactante en formulaciones líquidas. Entre los más utilizados, se encuentran: sulfonatos de tolueno, etil benceno y xileno.

Sulfato de sodio

Se utiliza como relleno del detergente, adicionando peso al detergente en polvo.

Perfume

Son fragancias utilizadas para dar olores agradables al detergente y a la superficie que limpian. Entre los más utilizados en la industria, tenemos:

- Geraniol (olor a geranio)

- Citronelal (olor a limón)

- Citronelol (olor a rosas)

- Linalol (olor a lavanda)

- Mentol (olor a menta)

Descripción del proceso químico de fabricación de detergente en polvo

|

| Diagrama de bloques del proceso de fabricación del detergente en polvo mediante el secado por atomización |

El proceso de fabricación de detergente en polvo se basa en la mezcla de todos los elementos que lo conforman, lo que puede presentar una serie de eventualidades durante su ejecución. Por lo tanto, es vital mantener un control total sobre las condiciones del proceso. La idea es obtener un sólido con una concentración máxima del 10% de agua y con una densidad baja que puede oscilar entre 300 y 500 Kg/m3. Asimismo, esta mezcla no debe presentar contaminación por polvo.

Como comentábamos anteriormente, existen tres tipos de procesos para la producción o fabricación del detergente en polvo: secado por atomización, la neutralización en seco y el mezclado y aglomeración de sólidos. El proceso más utilizado en la industria es el primero, ya que permite una homogeneización perfecta, en contraparte, cuenta con un gasto energético elevado debido al proceso de secado.

Sin embargo, este proceso puede ser realizado 24 horas y de manera continua, generando menos costes de infraestructura y presentando una gran flexibilidad para producir cualquier tipo de detergente. Es por esta razón, que cerca del 83% de las plantas industriales dedicadas a la producción del detergente utilizan el secado por atomización, siendo el proceso de fabricación que describiremos en este artículo.

Fabricación de detergente por secado por atomización

La fabricación del detergente en polvo mediante el proceso de secado por atomización presenta seis etapas, las cuales son:

Preparación de la entrada

En esta etapa se prepara una solución, suspensión o un tipo de pasta homogénea, la cual debe presentarse completamente libre de cualquier impureza. Además, debe contar con una característica principal: la capacidad para ser bombeada a través de tuberías. A esta suspensión de aspecto pastoso se le conoce como slurry y debe tener cerca de 30% de agua.

Por lo general, la fabricación del slurry suele ser un proceso continuo donde el surfactante aniónico LAS, junto con la solución de silicato de sodio, fosfatos sólidos y otros aditivos son descargados a través de tolvas de almacenamiento hacia un sistema automático de dosificación en una línea transportadora tipo tornillo sin fin.

Cabe destacar, que durante esta etapa se debe mantener el pH entre 8,5 y 9, garantizando un medio alcalino. De esta manera, se evita que se descompongan los silicatos y otros ingredientes adicionados al slurry.

Atomización

La atomización es la segunda etapa del proceso de fabricación de detergente en polvo y es la etapa más crítica de todo el proceso. Durante la atomización, las corrientes alimentadoras entran en un mezclador que tiene como principal función eliminar cualquier aglomerado y mantener al slurry completamente homogéneo. Seguidamente, el slurry es transportado a un tanque de maduración donde es añejado por un período de 20 minutos. De esta manera, se garantiza la hidratación de ciertas sustancias y la estabilidad del slurry, así como, su homogeneidad.

El grado de atomización controla por completo la velocidad del secado y como consecuencia, controla el tamaño o las dimensiones del secador. Las técnicas de atomización más empleadas en la industria de fabricación de detergente en polvo son las siguientes:

- Atomización por boquilla a presión: La pulverización del slurry se crea al obligar al fluido a pasar por un orificio. Se trata de un método eficiente y de bajo coste energético, ofreciendo menor distribución del tamaño de las partículas.

- Atomización por boquilla de doble fluido: Se crea al mezclar la entrada con un gas comprimido, es el método menos eficiente en cuanto a consumo energético. Sin embargo, permite obtener partículas realmente pequeñas.

- Atomización centrífuga: Este tipo de atomización se crea al obligar a la entrada a pasar por un disco giratorio. Es un método muy resistente al desgaste y puede ser utilizado durante períodos de tiempo bastante extensos.

En el dispositivo a contra corriente de esta etapa del proceso de fabricación de detergente en polvo, los gases calientes deben encontrarse a unos 300 grados Celsius. Dichos gases deben provenir de un quemador y deben ingresar por la parte superior de la torre, conforme las gotas del slurry son bombeadas sin entrar en contacto con las paredes, que deben tener un diámetro que va entre los 3 y 10 m. Por supuesto, existirá una pequeña porción de gotas que van a adherirse a las paredes, es por ello, que estas torres de atomización se encuentran provistas de un sistema de limpieza que raspa las paredes para evitar estas adherencias.

Secado

El secado es la tercera etapa del proceso de fabricación de detergente en polvo. Esta etapa garantiza que la humedad se evapore rápidamente en la superficie de las partículas, la cual, es seguida por un período de caída donde el secado se controla mediante la difusión de agua sobre la superficie de la partícula.

El slurry se hace pasar a través de una bomba homogeneizadora, seguidamente, debe ingresar hacia un sistema de filtros. Al salir de los filtros, el slurry es enviado a un sistema de bombeo a alta presión (100 atm) que alimentará los atomizadores de la torre de secado. Una vez allí, el slurry es bombeado a presión alta por orificios atomizadores de 3mm de diámetro que se encuentran en la parte superior de la torre de secado.

En las gotas de slurry que caen por la torre, se secará primero la parte externa, seguidamente, se presenta la difusión de sólido de la parte externa a la interna de la gota y el flujo de agua del centro de la gota hacia el exterior. Como el segundo fenómeno es más rápido que el primero, se obtiene una partícula seca, porosa y con interior a menudo hueco, lo que explica la baja densidad del polvo obtenido durante esta etapa del proceso de fabricación de detergente en polvo.

Separación del polvo y del gas húmedo

Durante esta etapa las partículas indeseables se eliminan mediante clasificadores, filtros de bolsa, precipitadores y depuradores. En la parte cónica inferior de la torre se recolecta el polvo seco con solo 10% de humedad. Los gases que salen de la torre arrastran el polvillo fino, el cual, es indeseable en el producto final. Este polvillo se hace pasar por un sistema de ciclones y se vuelve a mezclar con el slurry en la etapa de preparación de la entrada.

Enfriamiento

El polvo seco recolectado en la etapa anterior es vaciado en tolvas de almacenamiento mediante una banda transportadora y ascensor de aire, de esta manera, se almacena y se enfría simultáneamente.

Empaquetado

En esta última etapa de la fabricación de detergente en polvo, el producto obtenido del secado es empaquetado herméticamente para evitar que se humedezca dentro del paquete. Para el empaquetado, se utilizan bolsas de papel de cera, cartón o bolsas de plástico precintadas. Si se utiliza plástico, las bolsas deben ser laminadas y de baja permeabilidad.

En los sistemas de empaquetado, suelen utilizarse filtros para eliminar partículas de polvo que pudiesen haberse colado durante el proceso. Finalmente, los paquetes se empaletan y se almacenan para su distribución.

Aspectos finales

Como datos extra del proceso, cabe destacar, que el tiempo de contacto de los gases y las gotas de slurry varía entre unos 10 y 30 segundos. Además, las torres deben tener una altura que va entre los 15 m y los 30 m.

En cuanto al tratamiento de los residuos, los gases deben pasar por un sistema de limpieza y despojamiento de contaminantes antes de ser liberados al medio ambiente. Uno de los sistemas más utilizados para este cometido, son las torres de absorción gas-líquido, donde se utiliza como líquido hidróxido de sodio para eliminar el SO2 de los gases de combustión, en el caso de utilizar gasóleo como combustible, además de eliminar el cloruro de sodio. La solución saturada obtenida se recicla y mezcla con el slurry en la primera etapa del proceso.

Si el detergente debe contener sustancias sensibles a la temperatura, como enzimas y sustancias orgánicas o perborato, estas deben adicionarse después del secado por atomización. Esto requiere un mezclado de sólidos aparte, el cual, suele ser costoso energéticamente hablando y debe tenerse en cuenta.

Proceso industrial de fabricación de detergente en polvo by Ing. Bulmaro Noguera is licensed under a Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional License

8 Comentarios

excelente articulo, gracias por comortirlo

ResponderBorrarGracias por tu comentario!

BorrarMuy claro el artículo, despeja dudas y en lo particular, me ayudó en mi desarrollo académico. Gracias por tomarse el tiempo de publicarlo.

ResponderBorrarGracias por tu comentario!

Borrarexcelente articulo , estoy interesado en entrar al mundo del detergente en polvo aqui en mi pais , algun numero de contacto para que me pueda guiar porfavor

ResponderBorrarGracias por tu comentario! Para consultas sobre asesoría personalizada puedes escribir al correo: ingenieriaquimicareviews@gmail.com

BorrarHola muy buen articulo de simulación, solo quede con las dudas de cuantos outputs (salidas) del proceso se genera ya sea por el inventario de entradas y cuanto detergente se logro producir

ResponderBorrarGracias por tu comentario! En una simulación de un proceso similar a este, los outputs, por lo general son las cantidades de producto principal requerido y los extras serían los productos secundarios. La cantidad de detergente dependerá de la cantidad de reactivos que estés adicionando en tu simulación o alimentando a los reactores en un proceso real. Para ello, debes guiarte por la fórmula y realizar los cálculos pertinentes para conocer la cantidad de producto a obtener.

Borrar